采用鋁合金替代傳統汽車上的鋼材是實現汽車輕量化的重要途徑之一。然而,由于鋁合金具有熱導率好和線膨脹系數大等特點,焊接時存在一些問題:

1)鋁合金焊接接頭軟化嚴重,強度系數低;

2)鋁合金極易氧化生成難熔的氧化膜(Al2O3,熔點為2060℃),需采用大功率密度的焊接工藝;

3)易產生氣孔;

4)線膨脹系數大,易產生焊接變形和焊接裂紋;

5)熱導率和比熱容大,熱輸入要比焊接鋼材大2~4倍。

因此,為獲得高性能的鋁合金焊接接頭,需要高能量密度、焊接熱輸入小及焊接速度高的焊接方法,其中激光焊接是極具發展前景的鋁合金焊接技術之一。

1.鋁合金激光焊接性問題及優化措施

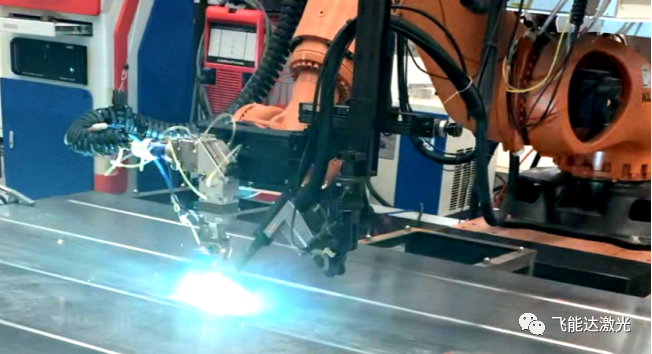

激光焊接是利用高能量密度的激光束作為熱源的一種高效精密的焊接方法,應用于鋁合金焊接時具有速度快、熔深大、變形小、工藝柔性好以及易于自動化等特點,已廣泛應用于航空航天、汽車制造及輕工電子等領域,但在應用于鋁合金激光焊接時,也存在一些問題和難點。

1.1鋁合金對激光的吸收率很低

鋁合金對激光有強烈的反射效應,這是由于固態情況下鋁合金內部自由電子密度很高,易與光束中的光子作用而將能量反射掉。研究表明,鋁合金對氣體CO2激光的反射率高達90%,對固體激光的反射率也接近80%。同時,鋁合金有很強的熱導率,導致鋁合金對激光的吸收率很低。因此,必須采取適當的措施來提高鋁合金對激光的吸收率。

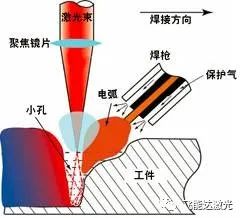

優化措施:1)通過提高激光功率密度來提高鋁合金對激光的吸收。激光功率密度增大,會使焊接熔池產生小孔效應,這樣可以大大提升材料對激光的吸收率。2)采用適當的表面預處理工藝。采用電解拋光、陽極氧化和噴砂等預處理工藝對比鋁合金激光的吸收率,發現鋁合金表面進行陽極氧化和噴砂處理能顯著提高對激光的吸收率。3)還研究發現,接頭形式會影響對激光的吸收。V形坡口和方形坡口比無坡口接頭更有利于匙孔的形成,使激光功率密度增大,鋁合金對激光的吸收率也隨之增加。

1.2 易形成氣孔

氣孔是在鋁合金激光焊接中出現最多和最主要的一類缺陷。氣孔類型可分為2類。一類是由于鋁合金激光焊接在冷卻過程中氫的溶解度急劇下降,熔融狀態鋁合金的含氫量可達0.69mL/100g,冷卻凝固后的鋁合金含氫量為0.036mL/100g,過飽和的氫析出而形成氫氣孔。此外,鋁合金表面有一層氧化膜,在焊接時鋁合金表面的結晶水、空氣和保護氣中的水分直接分解為氫。這些氫氣孔在鋁合金激光焊接的快速冷卻過程中來不及逸出,而留在焊縫中形成氫氣孔。另一類是由于激光焊接過程中產生的匙孔不穩定而塌陷,液態金屬來不及填充而形成的孔洞。氣孔過多將降低焊縫的致密性,減小接頭的承載能力,而且會使接頭的強度和塑性有不同程度的降低。減少鋁合金激光焊接中氣孔缺陷的措施有很多,如改變激光光束的行走軌跡、采用光束振蕩來對熔池進行攪拌、增加氣孔逸出表面的可能性、采用填絲或填加合金粉末,以及采用雙光斑技術和激光復合焊接等措施都能達到減少氣孔的效果,但是都難以從根本上予以消除。

1.3 熱裂紋傾向

鋁合金激光焊接中產生熱裂紋的原因主要與其自身的特性和焊接工藝有關。鋁合金凝固時收縮率大(可達5%),焊接應力和變形大,并且焊縫金屬在結晶時沿晶界會產生低熔點共晶組織,使晶界結合力減弱,在拉應力的作用下形成熱裂紋。采用填絲或者填加合金粉末的方法可以減少熱裂紋傾向,通過調整焊接工藝參數來控制加熱和冷卻的速度也可以減少熱裂紋傾向。

1.4 焊縫組織及熱影響區軟化

“軟化”是焊接接頭強度和硬度降低的現象。采用激光焊接鋁合金接頭時,焊接接頭的焊縫組織和熱影響區同樣存在軟化問題。大量研究表明,鋁合金焊接的軟化現象很難從根本上消除,但是同氣體保護焊接相比,激光焊接由于降低了熱輸入,使焊縫軟化區更窄。鋁合金激光焊接與熔化極氣體保護焊相比,激光焊接接頭的“軟化”程度較低,且抗拉強度隨焊接速度增大而增大。等離子體對焊接過程的影響鋁元素的電離能低,激光焊接時更容易形成金屬等離子體,等離子體引起激光的折射、偏轉,從而改變激光束的焦點位置,使焊縫熔深比減少,影響焊接接頭質量。采用在工件表面預置粉末法來減弱等離子體在高度方向上的膨脹跳動,使等離子體在工件表面能維持跳動幅度的相對穩定。

2. 鋁合金激光焊接技術

2.1 鋁合金激光自熔焊接

激光自熔焊接是指以高能量密度激光束為熱源,沖擊到母材表面,使母材自身熔化,形成焊接接頭的焊接方式。對于鋁合金激光焊接來說,鋁合金表面對激光的反射率高,焊接時需要較大的激光功率;激光光斑直徑小,對焊接工裝的精度要求高,對零件間隙容忍值低,通常要求零件間隙值在0.2 mm 以下;焊接過程中加熱和冷卻速度快,焊接氣孔缺陷多,激光能量密度集中,匙孔效應易導致焊縫下凹和咬邊的現象,因此,對焊接工藝參數有較高的要求。激光自熔焊接在鋁合金焊接中體現出了焊接質量好、焊接速度快及易于自動化等優勢,在汽車行業中應用廣泛。在電動汽車行業中,動力電池殼體的密封主要采用的是鋁合金激光自熔焊接。國內某新能源汽車企業的鋁車身中,門總成及側圍結構件的焊接也采用的是鋁合金激光自熔焊接。

2.2 鋁合金激光填絲焊接

激光填絲焊接中激光仍然作為主要熱源來熔化被焊金屬,但利用自動送絲裝置向熔池內不斷送入填充金屬來實現冶金連接的過程。與激光自熔焊接相比,激光填絲焊接放寬了對焊接工藝間隙精度的要求,通過填充不同成分的焊絲,改善焊縫的冶金性能,防止產生焊接熱裂紋和氣孔,提高了焊接過程的穩定性和接頭力學性能。

鋁合金激光填絲焊接具有外觀質量好、工藝間隙精度較激光自熔焊接寬松等特點,通常應用在車身外觀面,如頂蓋與側圍之間、行李箱蓋外板上下板之間。也有一些車型為了得到更高的焊接質量而采用激光填絲焊接來焊接鋁合金車門。

2.3 鋁合金激光—電弧復合焊

激光—電弧復合焊接是將激光和電弧2種物理性質、能量傳輸機制截然不同的熱源復合在一起,并共同作用于被焊工件,既充分發揮了2 種熱源各自的優點,又相互彌補了各自的不足。在鋁合金激光—電弧復合焊接中,電弧可以引導激光熱源,提高鋁合金對激光的吸收能力以及焊接過程中的能量利用率,并且焊縫表面成形性比激光自熔焊接好。此外,電弧的引入能大大降低對焊接工件的裝卡精度,同時電弧對激光焊的等離子有稀釋作用,可以降低等離子體對激光的屏蔽作用。激光對電弧的穩定起到重要作用,使電弧在高速焊接時能穩定地作用在接頭上,可以改善接頭焊接質量,提高焊接速度。

3.鋁合金激光焊接在汽車行業的應用

激光焊接在汽車行業的應用有很多優點:

1)焊接速度快,提高生產節拍,焊接速度可達到6m/min,具有白車身其他連接方式(如點焊、弧焊、鉚接)所無法比擬的優勢;

2)對車身結構約束小,可適用于不同的焊接結構(搭接、角接、T型接頭、對接),并且是單面焊接,光束可達到的地方就可以進行焊接,設計更加靈活;

3)激光焊接邊要求低,焊接邊在 6~8 mm 即可進行焊接,相比點焊焊接邊要求(16 mm)減小一半,可起到輕量化的作用;

4)車頂、后蓋的激光焊接結構可減輕車身質量,且無需涂密封膠、無需外飾板,節省了車身成本;

5)激光焊接焊縫整體光滑整齊,外觀性好等。

由于激光焊接的優勢很多,在汽車行業中得到廣泛關注,并得到眾多汽車企業的青睞,在歐系車型(如大眾汽車、寶馬、奧迪、奔馳、標致等)和美系車型(如別克、福特、凱迪拉克、雪佛萊等)的不同部位(車頂、門總成、行李箱蓋外板、側圍結構件及流水槽焊接等)均有采用,并作為高質量白車身的標志之一。但是激光焊接由于一次性投入成本高、鈑金精度和工裝夾具精度要求高,在國內自主品牌中的應用程度不高。

目前,鋁合金激光焊接在鋁合金車身中已有量產應用。鋁制車身中,頂蓋與側圍焊接采用鋁合金激光焊接的有奧迪TT、A6/A8、凱迪拉克旗艦車型CT6;行李箱蓋板采用鋁合金激光焊接的有凱迪拉克 CT6、奧迪A6/A8/Q5、寶馬5系/7系、奔馳S系/C系等車型;車門采用鋁合金激光焊接的有奧迪 A6/A8、奔馳 S系/C 系、寶馬 5系/7系等。國內全鋁車身(蔚來汽車)中也在蓋和側圍以及車門等部位大量應用了鋁合金激光焊接。

4. 結論

隨著汽車技術、行業加工能力和加工質量的不斷進步,使用激光焊接的成本將大大降低;同時隨著汽車輕量化的發展,鋁合金在汽車車身應用的增多,激光焊接作為解決鋁合金焊接質量問題的重要連接方式之一,將在汽車行業得到更加廣泛的應用。

不斷改善鋁合金焊接過程中的穩定性和焊縫成形質量、提高焊接效率,是企業追求的目標。鋁合金填絲焊接與鋁合金激光-電弧復合焊接能夠很好地解決因鋁合金物理化學性能所帶來的缺陷,必將推動鋁合金激光焊接在新能源汽車行業的廣泛應用,具有巨大的發展前景和應用潛力。

公司依托華中科技大學武漢光電國家研究中心的強大研發實力和激光制造領域的長期技術積累,打造了一支由激光工程、材料加工、機械制造、光學設計、自動控制、軟件工程等多領域資深專家與高級工程師組成、產學研精密結合的高素質團隊。公司擁有涉及到激光應用領域國內外專利30多項。

咨詢電話:027-87797027 18971512926

免責聲明:如引用了來源非本公眾號的作品和圖片,均轉載自其它媒體,目的在于傳遞和分享更多信息,并不代表本媒對其真實性負責,版權歸原作者所有,如有侵權請聯系我們刪除。